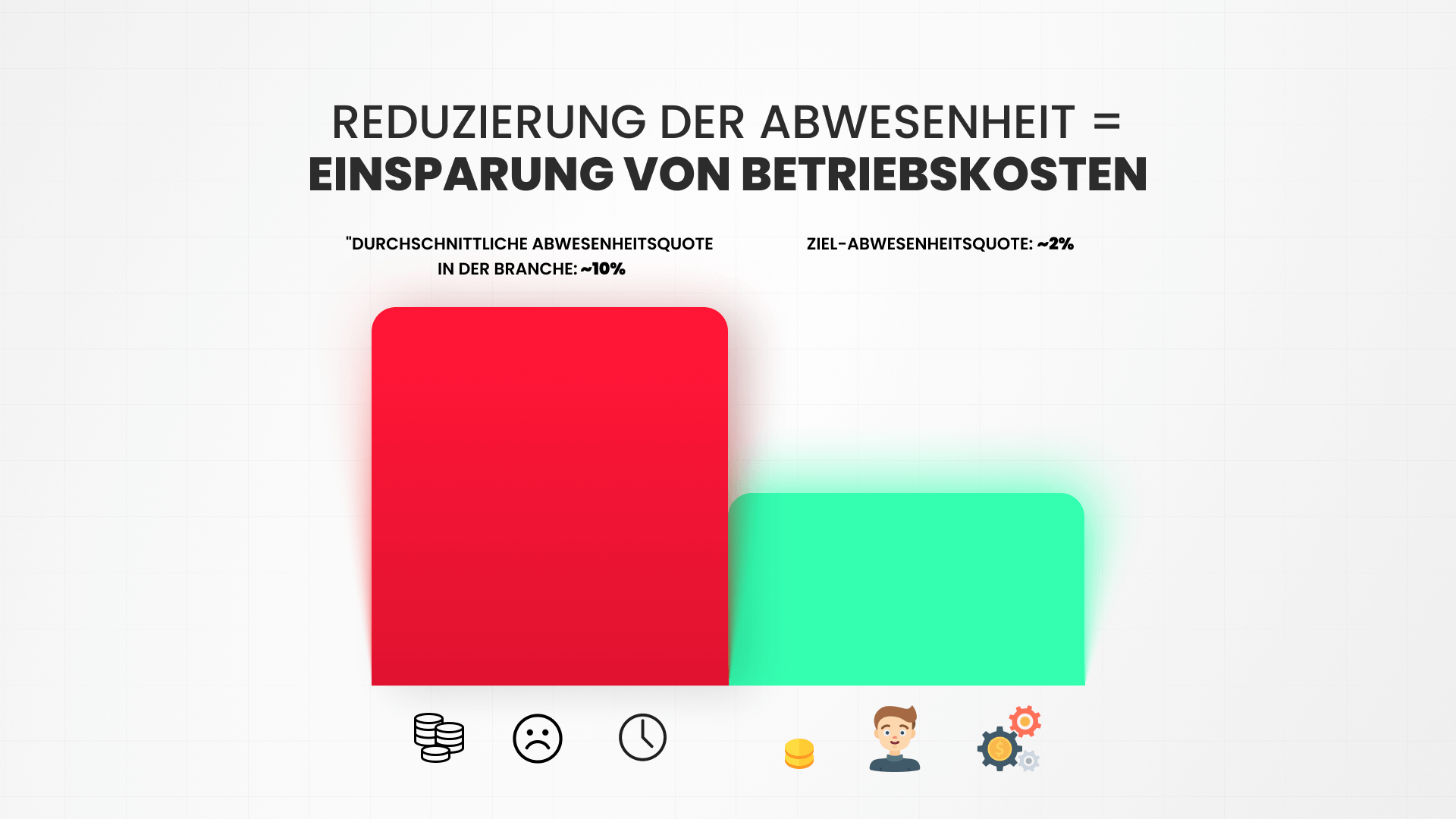

Lagerstillstände und Fehlzeiten in Lagern gehören zu den größten operativen Herausforderungen für Logistik- und E-Commerce-Unternehmen. Ihre Folgen sind nicht nur in einem Rückgang der Produktivität spürbar, sondern auch in finanziellen Kosten. Viele Unternehmen haben eine Fehlzeitenquote von rund 10 %, was erhebliche Verluste verursacht. Eine Reduzierung dieses Wertes auf etwa 2 % kann die Effizienz erheblich steigern und die operativen Kosten senken.

Warum Fehlzeiten und Stillstände im Lager ein Problem darstellen

Abwesenheit von Mitarbeitern und Stillstände von Maschinen führen zu:

- Störungen im Arbeitsplan,

- Notwendigkeit von Vertretungen und Überstunden,

- Rückgang der Teamproduktivität,

- finanziellen Verlusten durch ungenutzte Kapazitäten.

Jeder Prozentpunkt Fehlzeiten verursacht konkrete finanzielle Verluste, die in großen Lagern schnell mehrere tausend Euro betragen können.

Ursachen für Lagerstillstände

Häufige Gründe für Stillstände im Lager sind:

- Maschinen- und Geräteausfälle – technischer Verschleiß, unerwartete Blockaden oder Defekte.

- Fehler der Bediener und mangelnde Schulungen – falsche Handhabung der Geräte kann den gesamten Lagerprozess unterbrechen.

- Unterbrechungen in der Energie- oder Materialversorgung – fehlende Versorgung blockiert die Aufgabenabwicklung.

- Fehlendes Management und schlechte Planung – unzureichende Planung, fehlende Flexibilität und fehlende Koordination erhöhen das Risiko von Unterbrechungen.

- Externe Faktoren – Pandemien, Grenzschließungen oder bewaffnete Konflikte.

Fehlzeiten im Lager – welchen Einfluss hat deren Reduzierung?

Eine Reduzierung der Fehlzeiten von rund 10 % auf 2 % verändert nahezu jeden Aspekt der Lagerprozesse:

- Einfachere Schichtplanung – weniger Vertretungen und Überstunden erforderlich,

- Stabilere Prozesse – bessere Verfügbarkeit des Personals reduziert Stillstände,

- Finanzielle Einsparungen – weniger Personalengpässe, geringere Überstunden- und Rekrutierungskosten,

- Höhere Teamproduktivität – gleichmäßigere Arbeitsbelastung und besseres Betriebsklima.

Jeder Prozentpunkt weniger Fehlzeiten bedeutet einen direkten finanziellen und operativen Vorteil.

Wie berechnet man die Kosten von Fehlzeiten?

Eine einfache Formel lautet:

Fehlzeitenkosten = Anzahl der Fehltage × Durchschnittsgehalt (inklusive Überstunden, Sozialabgaben und Vertretungskosten).

Für eine detailliertere Analyse sollte man auch indirekte Kosten berücksichtigen, wie:

- Rekrutierung,

- Schulungen,

- Qualitätsverlust bei der Arbeit,

- Verzögerungen bei der Auftragsabwicklung.

Solche Berechnungen ermöglichen fundierte Entscheidungen zum Personalmanagement und Investitionen in Systeme zur Reduzierung von Fehlzeiten.

Drei operative Schritte zur Senkung von Fehlzeiten im Lager

1. Überwachung und Analyse der Abwesenheiten

- Muster bei Fehlzeiten erkennen und Risikogruppen identifizieren,

- regelmäßige Berichterstattung und Nutzung von Systemen zur Anwesenheitskontrolle.

2. Verbesserung von Arbeitsbedingungen und Gesundheit

- Präventionsprogramme, ergonomische Arbeitsplätze, mentale Gesundheitsunterstützung,

- Hygiene und Komfort am Arbeitsplatz sicherstellen.

3. Motivation und Flexibilität

- Flexible Arbeitsmodelle, Prämien für geringe Fehlzeiten, Schulungen und wettbewerbsfähige Vergütung,

Aufbau einer Unternehmenskultur, die regelmäßige Anwesenheit und Engagement fördert.

Wie kann man Lagerstillstände minimieren?

Die wichtigsten Faktoren zur Minimierung von Stillständen sind:

- Regelmäßige Inspektionen und Wartung der Maschinen – präventive Instandhaltung reduziert das Risiko unerwarteter Ausfälle.

- Schulungen der Mitarbeiter – gut geschultes Personal macht weniger Fehler.

- Effizientes Lieferkettenmanagement – die Sicherstellung von Sicherheitsbeständen und alternativen Lieferanten verhindert Unterbrechungen.

- Genaue operative Planung – realistische Arbeitspläne, die die Verfügbarkeit von Maschinen, Materialien und Personal berücksichtigen, sorgen für einen reibungslosen Ablauf.

- Standardisierung und Automatisierung von Prozessen – einheitliche Abläufe, klare Kennzeichnung von Arbeitsbereichen und der Einsatz von IT-Systemen reduzieren Fehler und steigern die Produktivität.

Zusammenfassung

Lagerstillstände und Fehlzeiten stellen eine reale Herausforderung dar und können erhebliche Kosten verursachen. Die Reduzierung von Fehlzeiten von rund 10 % auf 2 % ist der Schlüssel zur Verbesserung der operativen Stabilität und Teamproduktivität. Durch Überwachung der Abwesenheiten, Investitionen in die Gesundheit und Ergonomie der Mitarbeiter sowie Motivation des Personals können Unternehmen das Risiko von Stillständen erheblich reduzieren und die operative Rentabilität steigern.

Liegt deine Abwesenheitsquote über 2 %? Wir helfen dir, das zu ändern. Kontaktiere uns und lerne die Strategie für dein Unternehmen kennen.

FAQ – häufig gestellte Fragen

Wie berechnet man die tatsächlichen Kosten von Fehlzeiten im Lager?

Die tatsächlichen Kosten umfassen nicht nur das Gehalt für abwesende Tage, sondern auch Vertretungen, Überstunden, Produktivitätsverluste des Teams und mögliche Verzögerungen bei der Auftragsabwicklung.

Welche IT-Tools helfen, Fehlzeiten und Stillstände zu reduzieren?

HR- und ERP-Systeme ermöglichen die Echtzeitüberwachung der Anwesenheit, automatische Planung von Vertretungen und Analyse von Fehlzeitenmustern, um Probleme frühzeitig zu erkennen.

Verbessert ergonomische Gestaltung wirklich die Anwesenheit der Mitarbeiter?

Ja. Mitarbeiter, die unter komfortablen und sicheren Bedingungen arbeiten, sind seltener krank und melden weniger Fehlzeiten. Ergonomie verringert zudem das Risiko von Verletzungen, die zu längeren Abwesenheiten führen.Wie motiviert man Mitarbeiter zu regelmäßiger Anwesenheit?

Effektive Maßnahmen sind Anwesenheitsprämien, transparente Karrierewege, flexible Arbeitszeiten, Wellness-Programme und Teamevents. Entscheidend ist eine Unternehmenskultur, die Anwesenheit und Engagement wertschätzt.